V prejšnjem tednu smo predstavili postopek navijanja filmskih kondenzatorjev, ta teden pa bi rad govoril o ključni tehnologiji filmskih kondenzatorjev.

1. Tehnologija stalnega nadzora napetosti

Zaradi potrebe po delovni učinkovitosti je navijanje običajno na večji višini, običajno v nekaj mikronih. Še posebej pomembno je, kako zagotoviti konstantno napetost filmskega materiala pri procesu hitrega navijanja. Pri procesu načrtovanja moramo upoštevati ne le natančnost mehanske strukture, temveč tudi popoln sistem za nadzor napetosti.

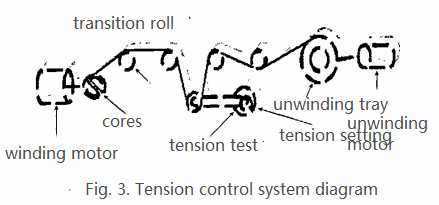

Krmilni sistem je običajno sestavljen iz več delov: mehanizma za nastavitev napetosti, senzorja za zaznavanje napetosti, motorja za nastavitev napetosti, prehodnega mehanizma itd. Shematski diagram sistema za nadzor napetosti je prikazan na sliki 3.

Filmski kondenzatorji po navijanju zahtevajo določeno stopnjo togosti, zgodnja metoda navijanja pa uporablja vzmet kot blažilec za nadzor napetosti navijanja. Ta metoda povzroči neenakomerno napetost, ko se motor navijanja pospešuje, upočasnjuje in ustavlja med procesom navijanja, zaradi česar se kondenzator zlahka poškoduje ali deformira, izgube kondenzatorja pa so tudi velike. Med procesom navijanja je treba vzdrževati določeno napetost, formula pa je naslednja.

F=K×B×H

V tej formuli:F-Tezija

K-Koeficient napetosti

B-Širina folije (mm)

H-Debelina filma (μm)

Na primer, napetost širine folije = 9 mm in debeline folije = 4,8 μm. Njena napetost je: 1,2 × 9 × 4,8 = 0,5 (N)

Iz enačbe (1) je mogoče izpeljati območje napetosti. Za nastavitev napetosti je izbrana vrtinčna vzmet z dobro linearnostjo, medtem ko se kot zaznavanje napetosti uporablja brezkontaktni magnetnoindukcijski potenciometer za nadzor izhodnega navora in smeri odvijanja servo motorja DC med navijanjem motorja, tako da je napetost konstantna skozi celoten proces navijanja.

2. Tehnologija krmiljenja navijanja

Kapaciteta kondenzatorskih jeder je tesno povezana s številom zavojev navitja, zato natančen nadzor kondenzatorskih jeder postane ključna tehnologija. Navijanje kondenzatorskega jedra se običajno izvaja z veliko hitrostjo. Ker število zavojev navitja neposredno vpliva na vrednost kapacitete, je za nadzor števila zavojev navitja in štetje potrebna visoka natančnost, kar se običajno doseže z uporabo modula za visokohitrostno štetje ali senzorja z visoko natančnostjo zaznavanja. Poleg tega mora navijanje zaradi zahteve, da se napetost materiala med procesom navijanja čim manj spreminja (sicer se bo material neizogibno tresel, kar bo vplivalo na natančnost kapacitete), uporabljati učinkovito tehnologijo krmiljenja.

Segmentirano krmiljenje hitrosti in razumno pospeševanje/pojemanje ter obdelava s spremenljivo hitrostjo sta ena izmed učinkovitejših metod: za različna obdobja navijanja se uporabljajo različne hitrosti navijanja; med obdobjem spremenljive hitrosti se pospeševanje in pojemanje uporabljata z razumnimi krivuljami spremenljive hitrosti, da se odpravi tresenje itd.

3. Tehnologija demetalizacije

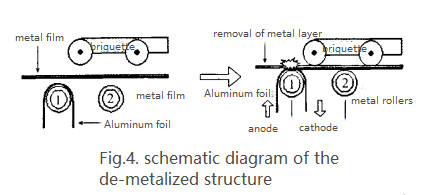

Več plasti materiala je navitih druga na drugo in zahtevajo toplotno tesnjenje na zunanji strani in vmesniku. Brez povečanja materiala plastične folije se uporabi obstoječa kovinska folija in njena kovinska folija, njena kovinska prevleka pa se odstrani s tehniko demetalizacije, da se dobi plastična folija pred zunanjim tesnjenjem.

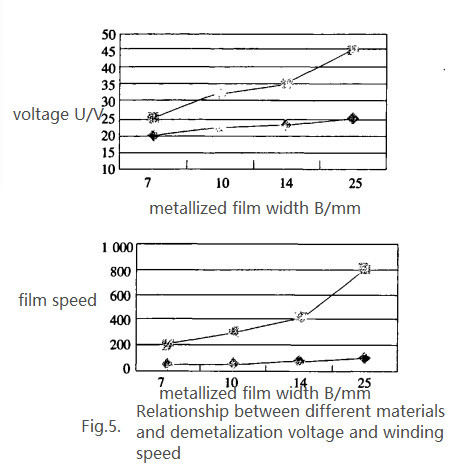

Ta tehnologija lahko prihrani stroške materiala in hkrati zmanjša zunanji premer jedra kondenzatorja (v primeru enake kapacitete jedra). Poleg tega se lahko z uporabo tehnologije demetalizacije kovinska prevleka določene plasti (ali dveh plasti) kovinske folije vnaprej odstrani na vmesniku jedra, s čimer se prepreči nastanek prekinjenega kratkega stika, kar lahko znatno izboljša izkoristek tuljavnih jeder. Iz slike 5 je mogoče sklepati, da je za dosego enakega učinka odstranjevanja napetost odstranjevanja zasnovana tako, da jo je mogoče nastaviti od 0 V do 35 V. Hitrost je treba za demetalizacijo po hitrem navijanju zmanjšati na med 200 vrt/min in 800 vrt/min. Za različne izdelke je mogoče nastaviti različno napetost in hitrost.

4. Tehnologija toplotnega tesnjenja

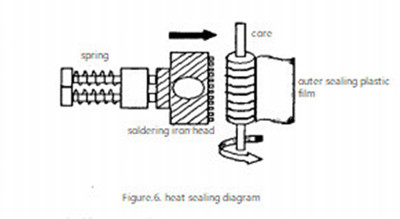

Toplotno tesnjenje je ena ključnih tehnologij, ki vplivajo na kakovost navitih jeder kondenzatorjev. Toplotno tesnjenje pomeni uporabo visokotemperaturnega spajkalnika za stiskanje in lepljenje plastične folije na stičišču navitega jedra kondenzatorja, kot je prikazano na sliki 6. Da jedro ne bo ohlapno zvito, mora biti zanesljivo spojeno, čelna površina pa ravna in lepa. Na učinek toplotnega tesnjenja vpliva več glavnih dejavnikov, kot so temperatura, čas toplotnega tesnjenja, hitrost in kotaljenje jedra itd.

Na splošno se temperatura toplotnega varjenja spreminja z debelino folije in materiala. Če je debelina folije istega materiala 3 μm, je temperatura toplotnega varjenja v območju od 280 ℃ do 350 ℃, medtem ko je debelina folije 5,4 μm, je treba temperaturo toplotnega varjenja prilagoditi območju od 300 cm³ do 380 cm³. Globina toplotnega varjenja je neposredno povezana s časom toplotnega varjenja, stopnjo stiskanja, temperaturo spajkalnika itd. Obvladovanje globine toplotnega varjenja je še posebej pomembno za to, ali je mogoče izdelati usposobljena jedra kondenzatorjev.

5. Zaključek

Z raziskavami in razvojem v zadnjih letih so številni domači proizvajalci opreme razvili opremo za navijanje filmskih kondenzatorjev. Mnogi od njih so boljši od enakih izdelkov doma in v tujini glede debeline materiala, hitrosti navijanja, funkcije demetalizacije in palete izdelkov za navijanje ter imajo mednarodno napredno tehnološko raven. Tukaj je le kratek opis ključne tehnologije navijanja filmskih kondenzatorjev in upamo, da bomo z nenehnim napredkom tehnologije, povezane z domačim postopkom proizvodnje filmskih kondenzatorjev, lahko spodbudili dinamičen razvoj industrije opreme za proizvodnjo filmskih kondenzatorjev na Kitajskem.

Čas objave: 15. marec 2022